Kiến thức ngành

Một số công cụ hoặc thiết bị gia công chuyên dụng thường được sử dụng trong sản xuất thành phần van là gì?

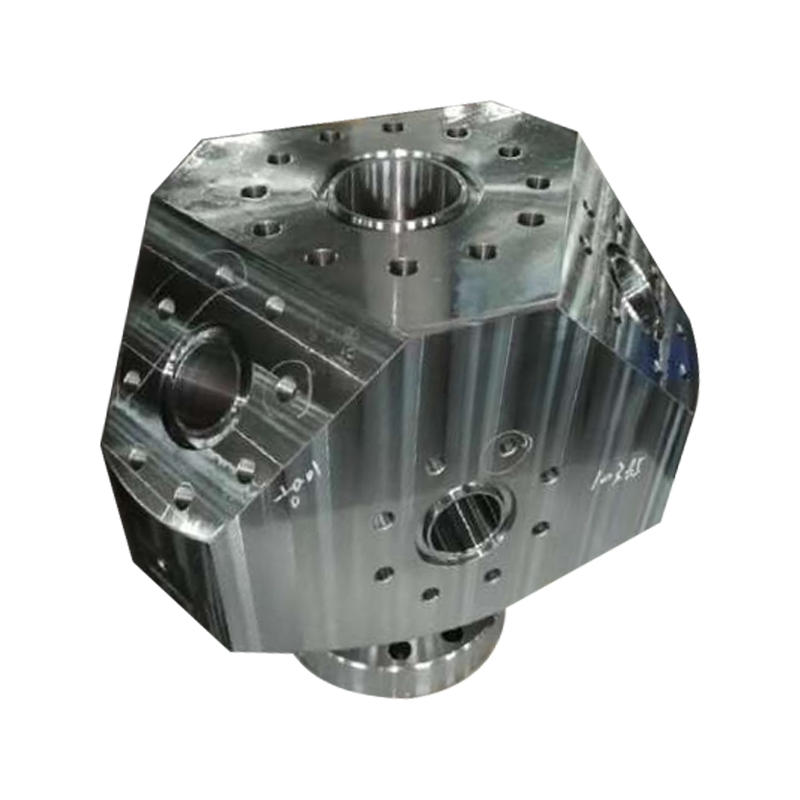

Các trung tâm gia công CNC: Các trung tâm gia công điều khiển số máy tính (CNC) được sử dụng rộng rãi để phay, khoan và quay các hoạt động trong sản xuất thành phần van. Công nghệ CNC cho phép mức độ tự động hóa và độ chính xác cao, cho phép đạt được hình học phức tạp và dung sai chặt chẽ một cách nhất quán.

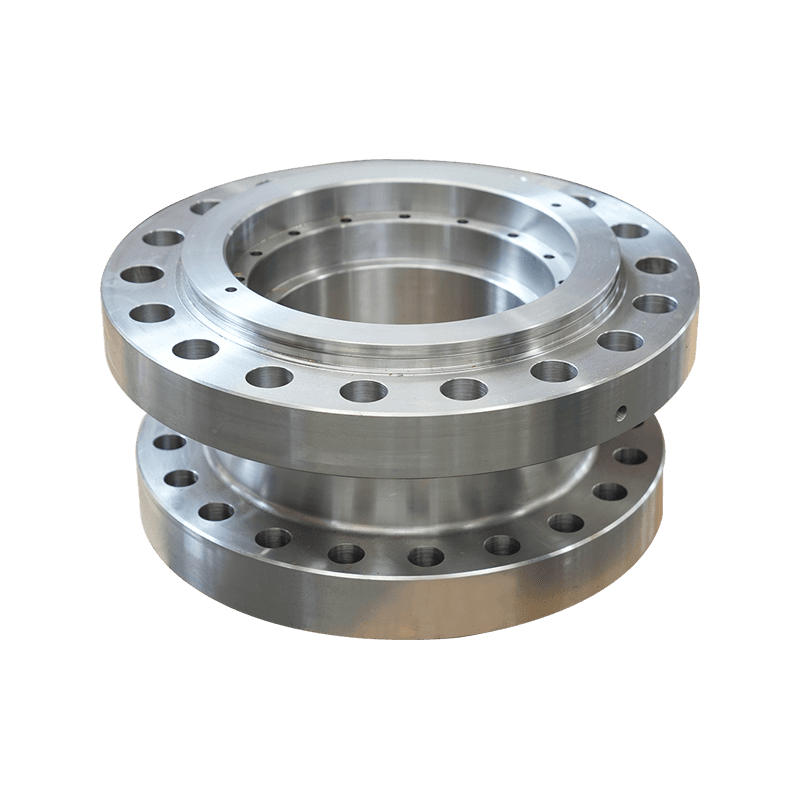

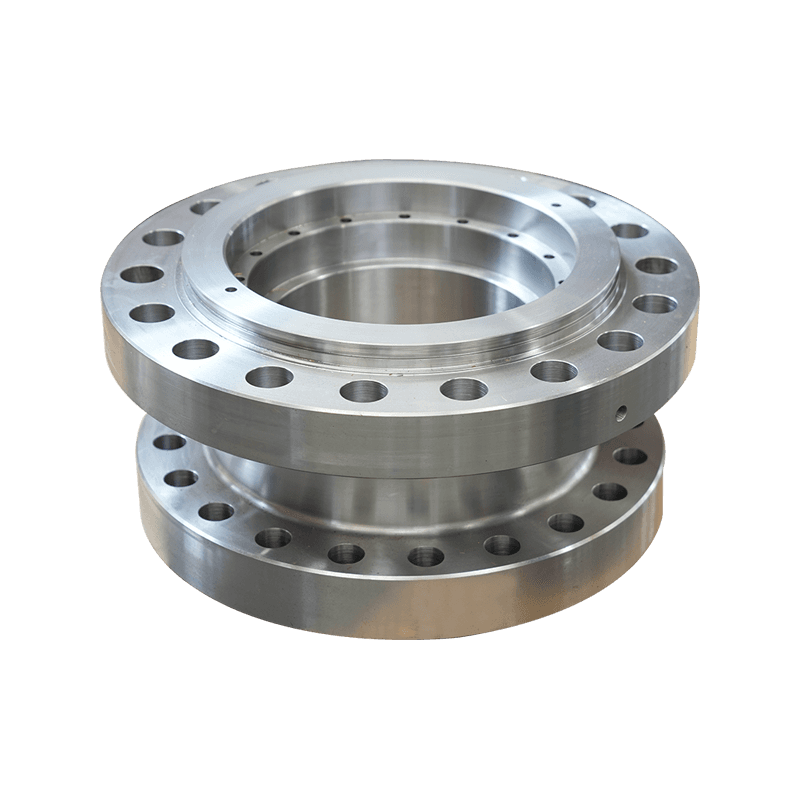

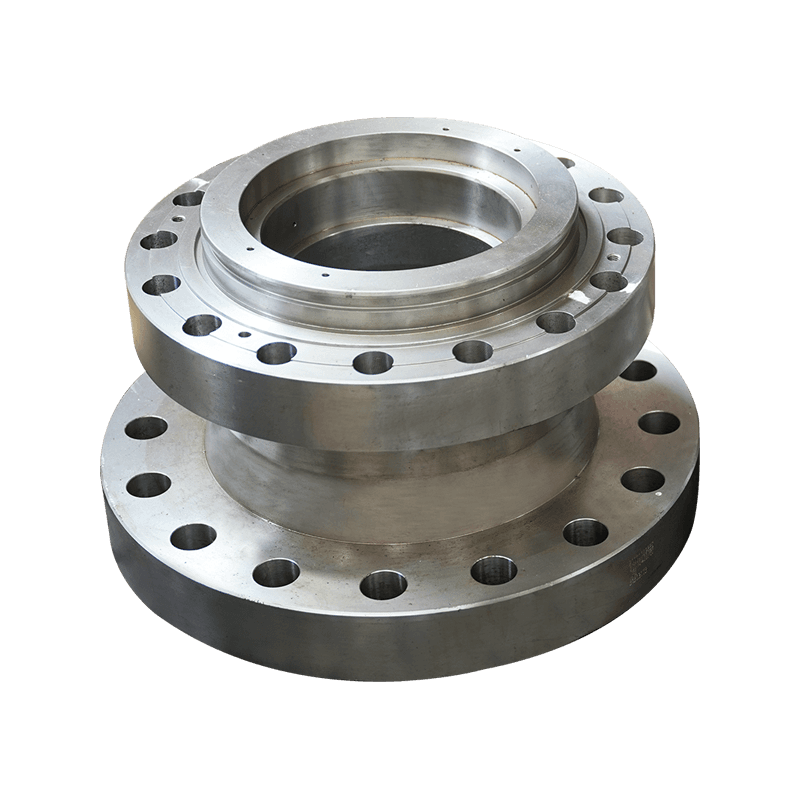

Máy tiện: Máy tiện rất cần thiết để biến hoạt động trong sản xuất thành phần van. Chúng được sử dụng để tạo ra các hình dạng hình trụ, chủ đề và các tính năng đối xứng khác trên các thành phần van.

Máy mài: Máy mài được sử dụng để đạt được dung sai chặt chẽ và hoàn thiện bề mặt vượt trội trên các thành phần van. Chúng có thể được sử dụng để mài chính xác các bề mặt quan trọng như khu vực niêm phong và thân van.

EDM (Máy phóng điện) Máy: Máy EDM được sử dụng để gia công vật liệu cứng và hình dạng phức tạp trong các thành phần van. Họ sử dụng phóng điện để làm xói mòn vật liệu một cách chính xác, cho phép sản xuất các tính năng phức tạp với độ chính xác cao.

Máy mài mòn: Máy mài mòn được sử dụng để cải thiện hoàn thiện bề mặt và độ chính xác của các lỗ trong các thành phần của van. Họ sử dụng đá mài mòn để loại bỏ vật liệu nhẹ nhàng, dẫn đến kích thước chính xác và hoàn thiện bề mặt.

Máy cắt laser: Máy cắt laser được sử dụng để cắt các hình dạng và mẫu phức tạp trong các thành phần van. Chúng cung cấp độ chính xác cao và có thể được sử dụng với các vật liệu khác nhau, bao gồm cả kim loại và polyme.

Máy đo tọa độ (CMM): CMM được sử dụng cho mục đích kiểm soát chất lượng trong

Sản xuất thành phần van . Họ sử dụng các đầu dò chính xác để đo kích thước và các tính năng hình học của các thành phần, đảm bảo tuân thủ các thông số kỹ thuật thiết kế.

Máy cắt Waterjet mài mòn: Máy cắt Waterjet mài mòn được sử dụng để cắt các vật liệu dày và hình dạng phức tạp trong các thành phần van. Họ sử dụng một tia nước áp suất cao trộn với các hạt mài mòn để cắt qua vật liệu một cách chính xác.

Máy Deburring: Máy gỡ lỗi được sử dụng để loại bỏ các khối và các cạnh sắc nét khỏi các thành phần van gia công. Họ đảm bảo rằng các thành phần đáp ứng các tiêu chuẩn chất lượng và cải thiện chức năng và sự an toàn của chúng.

Bộ cấp nguồn thanh tự động: Bộ cấp nguồn thanh tự động thường được sử dụng trong các quy trình gia công cho các thành phần van yêu cầu cho ăn liên tục nguyên liệu thô, chẳng hạn như kho thanh, vào máy CNC. Chúng giúp tối ưu hóa hiệu quả sản xuất bằng cách giảm can thiệp thủ công và thời gian chết.

Những bước nào được thực hiện để đảm bảo các yêu cầu hoàn thiện bề mặt được đáp ứng trong quá trình gia công của các thành phần van?

Đạt được các yêu cầu hoàn thiện bề mặt mong muốn trong

Gia công cho các thành phần van là rất quan trọng để đảm bảo chức năng, hiệu suất và thẩm mỹ. Một số bước thường được thực hiện để đảm bảo các yêu cầu này được đáp ứng:

Lựa chọn vật liệu: Chọn vật liệu thích hợp với các đặc điểm bề mặt mong muốn là bước đầu tiên. Các vật liệu khác nhau có thể có khả năng gia công và tính chất hoàn thiện bề mặt khác nhau, vì vậy việc chọn vật liệu phù hợp là rất cần thiết để đạt được kết thúc bề mặt mong muốn.

Lựa chọn công cụ: Sử dụng các công cụ cắt được thiết kế đặc biệt để đạt được hoàn thiện bề mặt cần thiết là rất quan trọng. Các yếu tố như hình học công cụ, thành phần vật liệu và lớp phủ có thể ảnh hưởng đáng kể đến bề mặt. Các công cụ có các cạnh sắc nét, lớp phủ thích hợp (ví dụ: thiếc, tialn) và các thông số cắt phù hợp được chọn dựa trên vật liệu được gia công và hoàn thiện bề mặt mong muốn.

Các thông số cắt tối ưu hóa: Điều chỉnh các thông số cắt như tốc độ cắt, tốc độ thức ăn, độ sâu cắt và sử dụng chất làm mát/chất bôi trơn là điều cần thiết để kiểm soát quá trình gia công và đạt được bề mặt mong muốn. Tối ưu hóa các thông số này giúp giảm thiểu sự phát nhiệt, hao mòn công cụ và độ nhám bề mặt.

Hiệu chuẩn và bảo trì máy: Hiệu chuẩn và bảo trì thiết bị gia công thường xuyên, bao gồm máy CNC, dụng cụ cắt và dụng cụ đo, là cần thiết để đảm bảo kết quả gia công nhất quán và chính xác. Bất kỳ sai lệch nào trong hình học máy, hao mòn công cụ hoặc chạy trục chính đều có thể ảnh hưởng đến hoàn thiện bề mặt và cần được giải quyết kịp thời.

Đo lường và giám sát độ nhám bề mặt: Sử dụng các kỹ thuật đo độ nhám bề mặt như cấu hình kế hoặc máy kiểm tra độ nhám bề mặt để theo dõi hoàn thiện bề mặt trong quá trình gia công. Giám sát liên tục cho phép các điều chỉnh được thực hiện đối với các tham số gia công hoặc công cụ nếu sai lệch so với kết thúc bề mặt mong muốn xảy ra.

Hoạt động hoàn thiện: Thực hiện các hoạt động hoàn thiện thứ cấp như mài, mài giũa, đánh bóng hoặc gỡ lỗi để tinh chỉnh thêm bề mặt của các thành phần van. Các hoạt động này giúp loại bỏ các dấu hiệu gia công, các khối và các điểm không hoàn hảo khác của bề mặt, dẫn đến kết thúc bề mặt mịn hơn và đồng đều hơn.

Kiểm tra kiểm soát chất lượng: Tiến hành kiểm tra kiểm soát chất lượng toàn diện để xác minh rằng các thành phần van gia công đáp ứng các yêu cầu hoàn thiện bề mặt được chỉ định. Điều này có thể liên quan đến kiểm tra trực quan, đo kích thước và kiểm tra độ nhám bề mặt để đảm bảo tính nhất quán và tuân thủ các tiêu chuẩn.