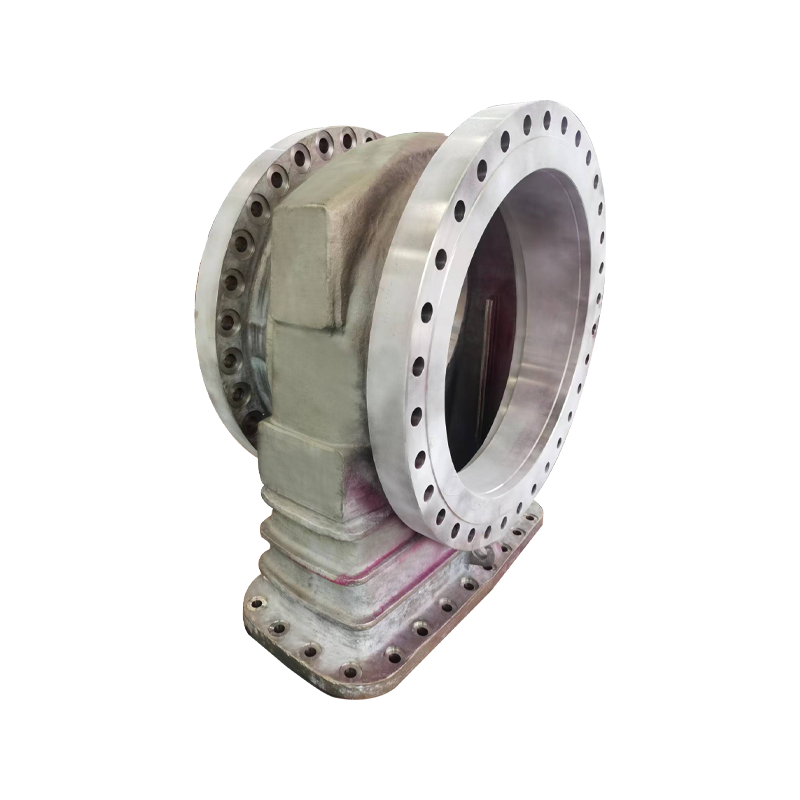

Đúc phần van công nghiệp là một nền tảng của sản xuất hiện đại, cung cấp các thành phần thiết yếu để đảm bảo hoạt động trơn tru của vô số hệ thống trên toàn thế giới. Từ các nhà máy lọc dầu đến các nhà máy xử lý nước, van điều chỉnh dòng chất lỏng, khí và bùn, khiến chúng không thể thiếu trong các ngành công nghiệp nơi độ chính xác và độ tin cậy là tối quan trọng. Tuy nhiên, hành trình của một van bắt đầu từ lâu trước khi nó đạt đến ứng dụng cuối cùng của nó, bản lề của nó trên một quy trình tỉ mỉ được gọi là đúc.

Đúc, ở dạng đơn giản nhất, là quá trình đổ vật liệu nóng chảy vào khuôn để tạo ra một hình dạng cụ thể. Trong bối cảnh các bộ phận van công nghiệp, kỹ thuật này vừa là một nghệ thuật vừa là một khoa học. Thách thức không chỉ nằm trong việc định hình vật liệu mà còn đảm bảo rằng thành phẩm đáp ứng các tiêu chuẩn hiệu suất nghiêm ngặt. Cho dù đó là một van cổng điều khiển dòng hơi hoặc van bóng quản lý các quy trình hóa học, tính toàn vẹn của từng thành phần là rất quan trọng đối với an toàn và hiệu quả.

Bước đầu tiên trong đúc phần van liên quan đến việc chọn đúng vật liệu. Các van công nghiệp thường được tiếp xúc với điều kiện khắc nghiệt, áp lực cao, các chất ăn mòn và nhiệt độ dao động. Như vậy, các vật liệu như thép không gỉ, thép carbon, đồng và hợp kim chuyên dụng thường được sử dụng. Mỗi vật liệu có các thuộc tính duy nhất làm cho nó phù hợp cho các ứng dụng cụ thể. Ví dụ, thép không gỉ được đánh giá cao vì khả năng chống ăn mòn, trong khi đồng cung cấp khả năng chống mài mòn tuyệt vời trong môi trường biển.

Khi vật liệu được chọn, giai đoạn tiếp theo là tạo khuôn. Điều này có thể được thực hiện bằng cách sử dụng các kỹ thuật khác nhau, tùy thuộc vào độ phức tạp của phần van và khối lượng sản xuất. Đúc cát là một trong những phương pháp lâu đời nhất và được sử dụng rộng rãi nhất. Nó liên quan đến việc đóng gói cát xung quanh một mô hình để tạo thành khoang khuôn, sau đó chứa đầy kim loại nóng chảy. Đúc cát có hiệu quả về chi phí và linh hoạt, làm cho nó lý tưởng để sản xuất các bộ phận lớn, phức tạp. Tuy nhiên, đối với các thiết kế phức tạp hơn hoặc độ chính xác cao hơn, đúc đầu tư (còn được gọi là đúc sáp bị mất) có thể được sử dụng. Phương pháp này sử dụng mô hình sáp phủ bằng gốm để tạo ra một khuôn rất chi tiết, dẫn đến hoàn thiện bề mặt vượt trội và độ chính xác kích thước.

Sau khi khuôn được chuẩn bị, vật liệu nóng chảy được đổ vào nó. Bước này đòi hỏi độ chính xác và kiểm soát để tránh các khiếm khuyết như độ xốp, co ngót hoặc vết nứt. Nhiệt độ của kim loại nóng chảy, tốc độ đổ và tốc độ làm mát đều đóng vai trò quan trọng trong việc xác định chất lượng của sản phẩm cuối cùng. Một khi vật liệu củng cố, khuôn bị phá vỡ, cho thấy sự đúc thô. Ở giai đoạn này, phần trải qua kiểm tra nghiêm ngặt để phát hiện bất kỳ sự không hoàn hảo nào. Các kỹ thuật như hình ảnh tia X, thử nghiệm siêu âm và kiểm tra thâm nhập thuốc nhuộm được sử dụng để đảm bảo rằng việc đúc đáp ứng các tiêu chuẩn ngành.

Các quá trình sau đúc tăng cường hơn nữa chức năng và độ bền của các bộ phận van. Các hoạt động gia công như khoan, phay và mài tinh chỉnh kích thước và hoàn thiện bề mặt của thành phần. Phương pháp xử lý nhiệt cũng có thể được áp dụng để cải thiện các tính chất cơ học như độ cứng và độ bền kéo. Cuối cùng, lớp phủ bảo vệ hoặc platings, ví dụ như epoxy hoặc chrome, được thêm vào để che chắn phần khỏi các yếu tố môi trường.

Bất chấp những tiến bộ trong công nghệ, Phép đúc van công nghiệp Vẫn là một quá trình sử dụng nhiều lao động đòi hỏi chuyên môn và chú ý đến chi tiết. Các công nhân đúc có kỹ năng phải cân bằng sự khéo léo truyền thống với những đổi mới tiên tiến để tạo ra các thành phần đáp ứng nhu cầu phát triển của ngành công nghiệp hiện đại. Các công cụ tự động hóa và kỹ thuật số đã bắt đầu hợp lý hóa một số khía cạnh nhất định của việc đúc, nhưng sự giám sát của con người vẫn không thể thiếu.

Một trong những lợi thế chính của việc đúc là khả năng sản xuất các bộ phận tùy chỉnh phù hợp với các yêu cầu cụ thể. Không giống như gia công một phần từ một khối vật liệu rắn, đúc cho phép hình dạng gần lưới, giảm thiểu chất thải và giảm chi phí. Tính linh hoạt này làm cho nó đặc biệt có giá trị trong các ngành công nghiệp nơi các giải pháp ngoài tiêu chuẩn là không đủ. Ví dụ, các nhà máy điện hạt nhân hoặc các cơ sở hàng không vũ trụ có thể yêu cầu các van được thiết kế để hoạt động trong điều kiện chuyên môn cao, đòi hỏi phải đúc bespoke.